異種原子を導入したENCsでさらに新規ポリマーとの組み合わせによって全く新しい素材創出

炭素系微細素材「ナノカーボン」の応用研究・実用化を目指して、国内外の優れた研究者を招聘して結成された信州大学のドリームチーム。本シリーズでは、これまでにチームのリーダーとして活躍する遠藤守信教授をはじめとして、プロジェクトの中核をなすM.テロネス、金子克美、P.M.アジャヤンの各教授の研究に注ぐ熱い想いを報告してきた。

最終回にあたる今回は、ドリームチームの研究成果を実用のものとして具現化する企業コンソーシアムの中心人物の一人、野口徹地域卓越特任教授に実用化展開のミッションとカーボンナノチューブとドリームチームの未来像を語って戴いた。(文・花形 康正)

・・・・・ 信州大学広報誌「信大NOW」第73号(2012.1.31発行)より

信州大学で進められているドリームチームの活動は、ナノカーボンをベースにして究極のカーボン素材「エキゾチック・ナノカーボン(ENCs)を探求し、それを応用した新たな産業分野の創生を目的としている。カーボンナノチューブ(CNT)やグラフェン、フラーレンなどのナノカーボンの中に様々な原子をドーピングすることで、これまでにない新しい機能や特性を付与した新素材を開発し、実用化を目指すものである。

こうした中で野口特任教授が目指すのは、CNTを他の素材と複合化することで両者の優れた特性を併せ持つ材料を作り出し、従来では考えられなかった用途を開拓することで、その代表例がアルミニウム-CNT複合材の実現である。アルミニウムは、超軽量金属で錆びにくく、放熱性に優れるという特性をもつ反面、柔らかく熱に弱いという欠点がある。いっぽうCNTは、強度が大きいだけでなく、しなやかで耐熱性に優れるという特徴をもつ。この2つの素材で複合材を作れば、両者がもつメリットの相乗効果によって、軽量でありながら高硬度で耐熱性が向上した鋼鉄並みの素材ができる可能性がある。

ただCNTをそのまま溶融アルミニウムに混入するだけでは、いくら細かいとはいえカーボンの塊まりが金属の中に存在するだけで、かえって強度が落ちてしまう。そのため強力なボールミルや超音波を使ってCNTをさらに細かくして、均一に分散させようとこれまでに多くの研究者が挑戦してきたが、どれもうまくはいかなかった。

複合材の場合は、二つの材料同士がしっかりと濡れて(接着して)、互いに負荷が伝わり合わないとメリットを引き出せず、そうでなければただ欠陥を入れるだけとなってしまうのだ。実際にアルミニウムとCNTの「濡れ性」は非常に悪く、CNTをどんなに細かく砕いても結局は、アルミニウムの中にCNTが浮かぶ「海島構造」を形成してしまう。

野口教授も当初は、様々な金属系複合材料の作り方を調査・スクリーニングしてみたが、どれをとっても均一な分散や濡れ性の向上は実現できないことを確認していた。

CNTをいくら細かくしても均一に分散しないのは、カーボン同士が糸状に繋がっている状態を解かないで入れることに原因がある。解繊しないで砕いても粉状のCNTが小さくなるだけで、アルミニウムと結合することはない。ただ炭素原子が筒状に丸まった構造をもつCNTを1本ずつの繊維に解くことには、成功した人はこれまで誰もいない。絡まった釣り糸を解く時には、糸口をみつけて指を入れて解くが、CNTはナノメートルの世界である。炭素繊維の隙間に入る指の代わりを見つけることなど不可能と思われていた。ところが野口教授は、これをいとも簡単に解決したのだった。

「CNTのわずかな隙間に突っ込める指とはどんなものだろうと考えました。その結果、柔軟な高分子しかあり得ないとの結論に達したのです」(野口教授)。

ただしCNTの解繊では、隙間に入るだけでなく炭素原子を捕まえる必要があり、さらにそのまま解かなければならない。絡まった釣り糸を解く時には、糸同士を同じ方向に引かず、一方を支点にしてもう一方を逆向き回す動作が必要だか、これを何にさせるかと考えた野口教授は、高分子の中のエラストマーを思い付いた。カーボン原子を捕まえた後に、エラストマーの弾性を利用して解こうというのだ。

樹脂の混練では、回転するロール間を通す方法を取る場合があるが、この時ドロドロの樹脂には強い力が加わっている。弾性体であるエラストマーで同じことを行うと、ロールの間にある時は強い力が加わっているが、出た瞬間に元に戻ろうとする。この復元しようとする弾性を解繊の力として利用する。

「アルミニウム+CNT複合材を作るためには、まず他の物質の中にCNTを解繊・分散させて、その後にアルミニウムに置き換える方法が最適だと考えました。これができるのはエラストマーだけだったのです」(野口教授)

野口教授が開発した弾性混練法は、CNTとエラストマーを混ぜてロールに1回通すだけで、ほぼ90%のCNTで解繊ができ、3回も通すとほぼ100%が1本ずつの繊維に分かれる。こうして解繊したCNTをそのまま分散させようとしてもアルミニウムとカーボンは非常に濡れにくい上に、両者が反応するとアルミカーバイドが生成され、水分と接することで崩壊する恐れがある。そこで野口教授は、CNTの分散にエラストマープリカーサー法と呼ばれる手法を考案した。

この方法では、あらかじめ解繊されたCNTとエラストマーの混合物の中にアルミニウムの粉を入れておき、窒素ガス雰囲気中で700~750℃ほどの溶けたアルミニウムを徐々に近づける。すると有機物であるエラストマーは分解してガスとなり、そのガスをうまく抜くと溶けたアルミニウムが、CNTの中に浸透する。CNTの繊維の隙間は非常に狭いため、毛細管現象によってアルミニウムは一瞬で入り込む。こうして元々エラストマーが母体だったものがアルミニウムに置き換わり、アルミニウム+CNTのコンポジットができ上がる。

でき上がったアルミニウム-CNT複合材は、アルミニウムの中にCNTが分散して、その周りを酸素と窒素の化合物が覆ったセルレーション構造を形成し、アルミカーバイトの生成も防ぐことができる。またこれらの層が繋がることで、CNTやアルミニウムそのものが連続しているのと同じ状態となり、軽さはアルミニウムと同等でありながら、熱伝導率は鉄の2倍以上の優れた複合材が得られる。

「アルミニウムは、200℃くらいまでしか使えませんが、この複合材では鉄と同等の温度域でも使えます。たとえば自動車のブレーキディスクにアルミニウムを使用すると、溶けて摩擦係数が落ちてしまいますが、CNTを1.6%ほど入れるだけで鉄と同様に摩擦係数は落ちません」(野口教授)。

野口教授がエラストマーの解繊とエラストマープリカーサー法によってアルミニウム-CNT複合材を開発したのは、平成14年から始まったNEDOのプロジェクトにおいてである。当時は自動車用ブレーキ製造の日信工業㈱に勤務していたが、信州大学の遠藤教授と共同研究をしていた縁から、同社に席を置きながら地域卓越特任教授という形で平成21年より信州大学のドリームチームに加わっている。

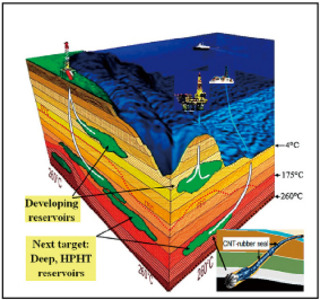

ドリームチームでは、アルミニウム-CNT複合材の応用研究をさらに進化させ、石油の探査・生産用材料を開発してすでに実用化されている。現在の石油掘削は、地上から掘り進めることはなく、ほとんどが海底油田となる。この場合、どこにどのような石油があるかを探査しながら掘削するために、ドリルの先端には14種類ものセンサが取り付けられ、あらゆる情報を収得しながらポイントに到達する。その先端の環境は1,400気圧、175℃と凄まじく、その上アルカリや酸、硫化水素などが存在するという想像を絶するほど過酷なもので、こうした極限状態にあっても精密な測定機器を守らなければならない。そのためこの掘削用配管は、どんなことがあっても完璧にシールする必要があり、耐久性や気密性に優れるシール材の登場が待望されていた。

野口教授は、ドリームチームの研究開発コンソーシアムにおいてシュルンベルジェ㈱と共同で、アルミニウム-CNT複合材の開発で得られたセルレーション構造をエラストマー-CNT複合材に応用して、この石油探査配管用シール材を開発した。この素材を採用するで2,400気圧、260℃までのシールが可能となって掘削範囲が格段に広がり、埋蔵量に対する可採率が、現在の35%から倍近くまで上昇した。さらにブラジル沖の大西洋の海溝など、これまでは採掘不可能とされていた油田への掘削も可能とするなど、資源・エネルギー業界にとって革新的な素材となっている。

またCNTセルレーション技術は、エラストマーに代わって他の樹脂やセラミックスなどにも応用できることから、ドリームチームのコンソーシアムでは様々なプロジェクトがおよそ16社との間で進行している。たとえばエラストマー系では、石油掘削用以外に地熱発電用、半導体製造用、化学工場用のシール材の開発や免震ゴム、タイヤなど10種類ほどの新素材の開発が進められている。またセラミックとのセルレーションでは、籠状にしたCNTの中にセラミックを入れた構造とすることで、割れやすいというセラミックスの欠点を克服して、高硬度の構造材や工具材を作る研究が行われている。そして樹脂系では、耐熱性や耐摩耗性に優れた樹脂が得られることから、金属との代替を目指した材料の実現を目指している。さらにセルレーションで作られるナノメートルという微細な空間の中に存在するポリマーやアルミを逆に除去して空洞とすることで、表面活性が高く導電性に優れた電極として利用することも考えられる。これによってバッテリーや電池の性能が、大幅に向上すると期待されている。

「CNTと他の素材とのコンポジットあるいはハイブリッド化は、材料分野で革命を起こす可能性を秘めています。今まで使用が不可能とされていた分野で利用できる素材を無限に出現させることができるからです」(野口教授)

大学では金属を学び、大学院で高分子物理化学を専攻し、様々な材料の特性を熟知した野口教授だからこそ、異種の素材を結び付ける画期的な発想を実現できたのだろう。そして今度は、ドリームチームと企業コンソーシアムを結びつける架け橋となって、信州ナノカーボンバレーを創生する原動力としてその手腕が期待されている。

X-Breed最前線 先鋭領域融合研究群最前線02

X-Breed最前線 先鋭領域融合研究群最前線02環境・エネルギー材料科学研究所

白熱議論で踏み出した新たな一歩

信州大学カーボン科学研究所「ナノアグリ―コンソーシアム」

信州大学カーボン科学研究所「ナノアグリ―コンソーシアム」ナノセルロース、ナノカーボンの“ナノ・ナノ複合化”で、革新的な素材を創り上げる

シリーズ先鋭領域融合研究群を追うVol.5-2 カーボン科学研究所

シリーズ先鋭領域融合研究群を追うVol.5-2 カーボン科学研究所「炭素の世紀」の開花へ 遠藤特別特任教授が熱く語るカーボンイノベーション

シリーズ先鋭領域融合研究群を追うVol.5-1 カーボン科学研究所

シリーズ先鋭領域融合研究群を追うVol.5-1 カーボン科学研究所新世紀「炭素イノベーション」を創出!ナノカーボン分野で世界トップレベルの研究拠点がさらに進化。

シリーズ先鋭領域融合研究群を追うVol.4-2 山岳科学研究所

シリーズ先鋭領域融合研究群を追うVol.4-2 山岳科学研究所5つの研究部門とミッション