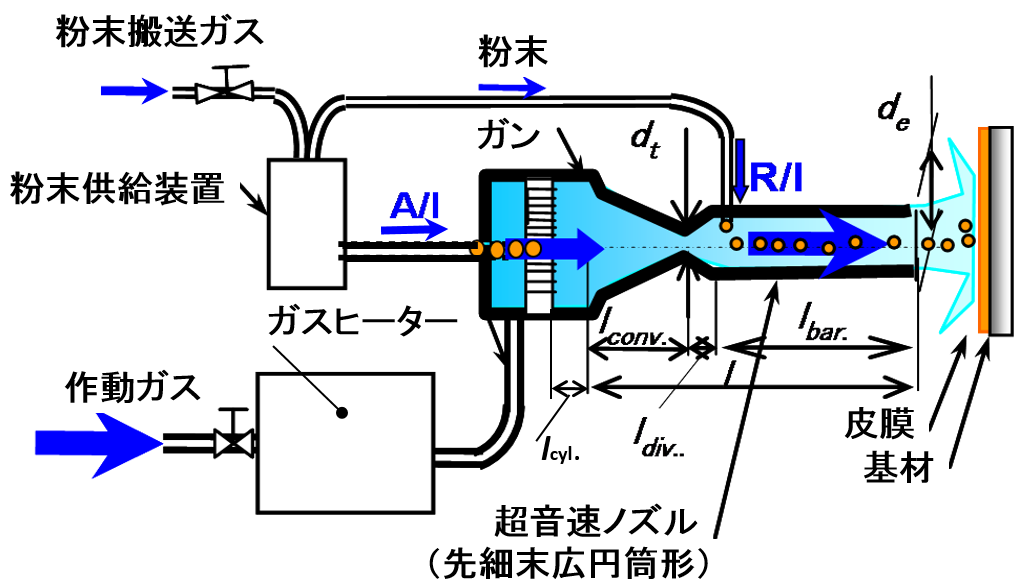

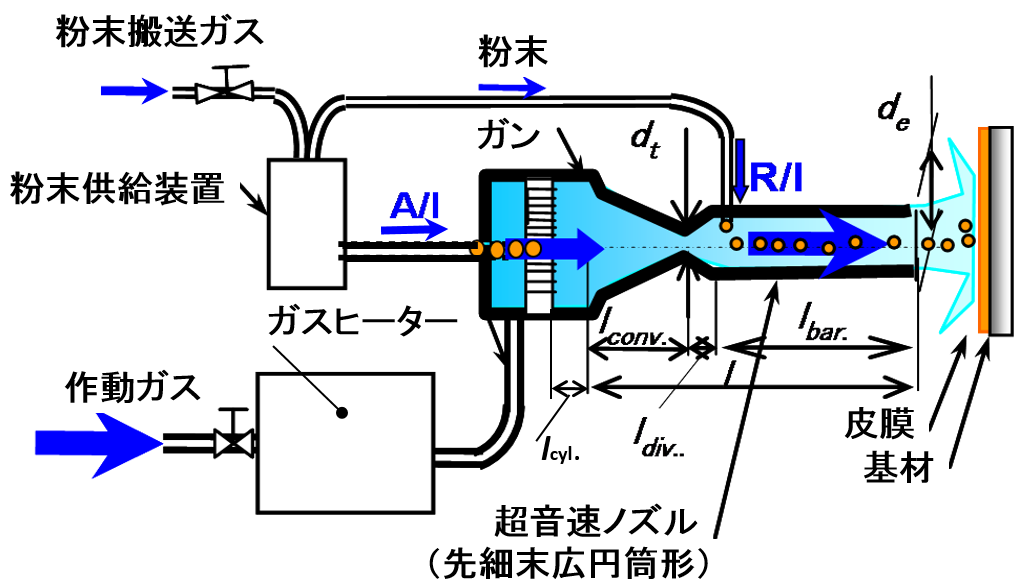

<コールドスプレーとは>

コールドスプレー(以下、CSと記載)法は、材料粉末の融点よりも低い常温から最近は1000℃程度まで

高温化した作動ガスを先細末広形のラバルノズルなどにより超音速流(ガス温度は急激に低下) にして、

その流れ中に材料粒子を投入して加速させ、固相状態のまま基材に高速で衝突させて皮膜を形成する技術である。

粒子が数μm程度に小さくなると基材直前の衝撃波により急激に減速して、

付着・成膜可能速度(いわゆる臨界速度)以下になると付着しなくなってしまう。

臨界速度以下でははね返りや基材をエロージョンし、

この速度域は、ブラストやショットピーニングに使用されている。

さらに臨界速度よりさらに高速で衝突すると、粒子と基材は大変形し、

マティリアルジェットも大きくなりジェット流となって噴出し、基材も大きく損傷する。

よって、成膜するには、粒子の適度な衝突速度の範囲が存在し、単に高速にすれば良い訳ではない。

また、粒子を加熱すると塑性変形がしやすくなるので、臨界速度が下がる。

この臨界速度は、粒子の材質、大きさ、温度、酸素含有量、基材の材質や温度などにより変わり、

銅粒子の鉄鋼基材への臨界速度は、約300m/s 程度である。

粒子と基材の密着メカニズムはここでは省略するが、興味のある方は専門書などを参照されたい。

<コールドスプレー装置>

CS 法は、1980 年代にロシアで開発され、現在、CS 法は作動ガスの圧力から高圧型と低圧型の二つに大別され、

さらに個々に分類され、研究開発中の爆轟・断続型を入れると計六つのタイプに分かれる。

まず、従来まで CS 法と呼ばれてきた(a) 高圧低温型CS を含む高圧型では、

最近は(b) のようにタンタル、ニオブなどの耐火金属までも成膜するため作動ガスを高温化する傾向にあり、

ノズル入口部での作動ガス温度が最近は1000℃に達する。また、補修用に(c)高圧携帯型も開発された。

その他に(d) ~ (e) のガス圧が1MPa 以下の低圧型がある。

さらに、複数の研究機関が開発している高速フレーム溶射の燃焼火炎を低温化した

(g)低温高速フレーム溶射(例えば、WarmSpray)の低圧型と高圧型も加えると八つに分かれる。

(a) の高圧タイプCS 装置では、使用する粒径がおよそ5~30μm程度であり、

従来の溶射用の粉末の粒度分布より細かいため市販溶射粉末が利用できない場合が多いが、

最近の市販装置は、ノズル入口部の延長と作動ガスの高温化により比較的大きな粒径も使用可能なようになってきた。

(d) 低圧携帯型CS 装置は、 0.6MPa 程度以下の空気を携帯できるヒーター内蔵のガンで

最大600℃程度まで加熱してスプレーし、高圧型と同じくロシアで開発された。

ロシア国内では、主に部材の修理とメンテナンスの用途に使用されている。

当初、低圧携帯型CS 装置は低圧のため粒子速度に限度があり、金属粉にアルミナなどの硬質粒子を混ぜて

基材や皮膜の表面を活性化しながら金属粒子を成膜していたが、

現在は、亜鉛、アルミニウム、銅などは金属粉のみでもコーティングが可能である。

↑クリックすると拡大表示されます。

<コールドスプレーの特徴>

CS 法の特徴は、以下のようになる。①皮膜の熱応力の除去、酸化・熱変質の抑制、②緻密な皮膜、

③密度、熱および電気伝導率が高い皮膜、④圧縮性残留応力の皮膜で厚膜が作製可能、

⑤高い付着率(粉末材料、粒子速度に依存)、⑥ヒュームが発生しない、

⑦基材の入熱量の抑制、⑧加工硬化による高い皮膜硬度、⑨必要最小限のマスキング、⑩シンプルな装置

このプロセスにより作製された皮膜の最大の特徴は、酸化・熱変質がほとんどないことである。

すなわち、低温の不活性な窒素などのガス中を数ms の短い滞留時間で基材に衝突・堆積するため、

熱変質しやすい材料粉末などでも素材のまま成膜することが可能である。

よって、付着率は、他の溶射法のようにフレーム中での昇華や酸化などがなく、

粒子の速度分布も比較的狭く臨界速度を超えるスプレー条件にすると

銅などでは95%以上の高い値が最近は比較的容易に得られる。

一方、欠点としては以下が挙げられる。

(a) 不充分な基礎的な成膜メカニズムの理解と皮膜特性の解明、少ないデータベース、

(b) 大量の消費ガス、(c) ノズル内への微粒子の付着・堆積、(d) 使用粒子径が比較的細かい(5 ~ 40μm)、

材料によっては粉じん爆発の対策が必要、(e) 衝突速度による粒子間の接合状態の差異により皮膜特性が異なる、

(f) 基材の材質などにより密着力が異なる、(g)皮膜が厚くなると密着力が低下する、

(h)粉末の安定供給性、(i)CS 用の粉末設計指針が未確立、CS 専用の市販粉末が少ない、

(j)1MPa 以上のガスを使用する場合は高圧ガス保安法の適用対象

なお、(d) 微粒のための粉じん爆発についてであるが、

窒素など不活性ガスを使用している場合はCS の施工中は問題とならずに、

その後の集じん時などに注意する必要がある。

近年、CS 法も研究開発が盛んになり、上記のうち技術的な欠点は克服されつつある。

<コールドスプレーの概念図>

↑クリックすると拡大表示されます。

<コールドスプレーの実施例(写真)>

<コールドスプレーの実施例(動画)>

こちらをクリックしてください。

※再生には Windows Media Playerがインストールされている必要があります。

※ネットワーク環境により、通信に時間がかかることがあります。十数秒ほどお待ちいただく場合があります。

|