世界で輝く繊維技術〜世界で活用されている繊維事例と日本の繊維技術の可能性〜

今や宇宙科学にも欠かせない繊維技術

2005年、ニューヨークのスミソニアン協会クーパー・ヒューイット国立デザイン博物館で、繊維技術の最前線を紹介する『究極のテキスタイル:高性能を目指すデザイン』展が開催されました。今から10年近くも前の展示ですが、建造物や人工衛星の試作品、グライダー用スーツといった、現在でも最先端といえるような展示物には驚かされるばかりでした。それらは、宇宙科学、医療、軍事、建築などの多様な分野において、繊維には有望な用途があると感じさせてくれました。例えば、NASAの火星探査車では、高強力・低吸水で優れた耐磨耗性を誇るポリアリレート系の高強力繊維「ベクトラン」でできたエアバックに包むことで、着陸時のショックも和らげます。ベクトランは宇宙空間での強い紫外線に対しても効力を発揮します。このほか、宇宙パラボラアンテナにも繊維は使用されており、今や繊維は宇宙科学には欠かせないものとなっています。

繊維の技術開発における日本と海外の違い

そもそも、繊維とは「細く長く束ねたもの」を意味します。素材はどんなものでもよいため、タンパク質でできた筋肉や、エレベーターを支える鋼鉄製のワイヤーも繊維といえます。素材と加工方法により、より強く軽くスマートにできるのが繊維の特徴のひとつです。そういう意味では、どんなものも繊維がもとになっているといえます。ただ、どんな繊維を何に使うかで発展性が変わってくるのです。

日本の場合、繊維技術開発の進め方は、技術的に高度なものをつくろうという考えのもと、より強くて硬い炭素繊維の開発にのみ注力しがちでした。結果、完成してもコストが高いため生産性がなく、製品化が伴わないという状況に至っています。

それに対して欧米をはじめとする海外の産業界では、プロダクトの開発・設計に対して、吊り下げる、広げるといった基本的な構造を考慮し、「このくらいの強度があればよい」という基準とコスト面を先に考えて技術開発と製品開発を同時に進めます。例えば「宇宙ロケットや人工衛星、飛行機に対してはこのくらいの強度」「建築にはこのくらいの強度」といった具合に、ある程度の目標を設定した上で繊維の可能性を設計に織り込み、出口(製品化)を考えます。こうなると、日本製の繊維はいくら質がよくても、コスト面で汎用性が少ないと判断されてしまいます。

また、海外での製品開発では、必ず安全規格や標準規格を予め策定します。

だから、消防服や宇宙服においても繊維技術の実用化が進みました。ビジネスとして、全体の開発プロジェクトを眺めることができるか。それが日本と海外の違いです。テフロンにガラス繊維を混合させる、東京ドームのような膜構造(メンブラン構造)の材料自体も、本来は日本の発明によるものでした。しかし、織ったり編んだりといった昔ながらの技術は、日本では古いものとされ、規格化もなされず、開発をしたが実際の建造物への展開は進まなかったのです。ここには建築基本法という規制があり、公共物に応用してはいけないという法律的な縛りもあります。新しく開発されても、たとえそれが実際に使えても、法律的に規制がかかれば使用を断念せざるを得ません。写真は炭素繊維をふんだんに使って実現したキューカンバータワー(きゅうり塔)というロンドンにある建物ですが、日本では同様な建物を建てることはできません。

近年の繊維開発の取り組み

ヨーロッパでは、現在、繊維の技術を自動車、汽車等の移動体や産業機械・ロボットに向けて応用しようというプロジェクトが立ち上がっています。彼らは、日本で技術開発が進められている炭素繊維ではなく、ガラス繊維(シリカ系)やセルロース繊維を使って、車体のパネルを金属ではなくプラスティック(複合)に変えることで実用化に取り組んでいます。この開発方法が、日本にはないユニークなやり方なのでご紹介します。

日本の場合は「より強い炭素繊維をつくる」という目的のもとプロジェクトが立ち上がりますが、ヨーロッパの場合は、「自動車用」「移動体用」「産業機械用」「人体改造用ロボット」など、製品ごとに分野を分け、産学連携の体制のなかで大学が基礎研究を行い、その成果を踏まえて各企業がそれぞれの製品化を進めるという方法をとっています。開発した繊維に「どのような複合体をつければよいか、どう接合すればよいか」という基本的な共通部分は大学がおさえ、応用は各企業が行うのです。それが、ひとつのプロジェクトとして動き出しています。このように、海外では実用化が進められる前提で、繊維の技術開発があるのです。

ただし、今は日本でも「日仏繊維プロジェクト協定」というものが結ばれ、「日本の素材技術力とフランスの加工技術・用途開発力の連携によるグローバルな共同市場開拓」を目指して、共同プロジェクトやビジネスパートナーシップの強化などが推進されています。現在は、ベクトランでできた風船のなかにヘリウムガスを入れて、コンポジット(複合材料)に包んで飛ばす超高空の無人飛行船の開発プロジェクトが進められています。また、最近はベクトランを使用した高機能深海ロープ技術のISO化も進められています。

医学をはじめ、さまざまな分野で活躍する繊維

今、実際に世の中ではさまざまな繊維技術が使われています。光ファイバー通信や膜構造物は実用化が進んでいますし、コンクリートの耐震構造にも繊維を混ぜ込もうという、土壁に藁を入れる昔ながらの考えと同様の提案もあります。カメラの筐体もカーボン繊維のコンポジットが使用されていますし、リニアモーターカーはまさに繊維を使ったコンポジットです。

また、人工心臓や人工血管、人工腎臓用透析膜など、再生医学の分野でも繊維は活躍しています。この技術は、1950年代にアメリカのノースカロライナ州立大学の繊維学部が開発したポリエステル製の人工血管の開発が端緒となりました。これにより、動脈硬化の患者の生存率は格段に高まりました。日本では医療に関する認可が下りづらいため、なかなか医療分野における繊維研究が進みませんが、海外では織り方なども組み合わせて、よりインテリジェントなものをつくろうと取り組まれています。私は、いずれかはステンシルも金属製からプラスティックに変えられることができれば、と期待しています。そうなると、X線を透過し、診察が容易になるため、より医学は進歩するでしょう。

日本の繊維開発の可能性

海外において、繊維を加工している多くは中小企業です。欧米では中小企業が大きな力を持っており、新開発を積極的に進めています。日本の場合、中小企業は下請けが多いので、開発の自由度が少なく、大企業は冒険的な開発には取り組まない傾向にあります。そのため、欧米に比べてどうしても研究が遅れてしまうのです。そこで、私は、大学や中小企業を軸にしたクラスターが必要だと考えています。

大学の使命は、基礎研究による10年、20年先の種づくりと若い技術者の育成です。実世界の解決をしていくためには、海外も含め、外部のいろいろな立場の人の意見も取り入れて、開発結果が何に使えるかのアイデアを聞かなければなりません。その環境づくりがクラスターに当たります。

このクラスターを組織するために私たち信州大学繊維学部は、大学内に企業の研究開発室を設けた研究開発スペース・Fiiをつくり、リーディング大学院を立ち上げました。今は日本化学繊維協会と共同で、Fiiとリーディング大学院を柱(テクノロジー・プラットフォーム)とした産学連携のプロジェクトを申請しようと取り組んでいます。フランス式のように基礎研究は大学で進め、出口(開発)はそれぞれの企業に任せることで、実用化に行き着くと考えています。

また、リーディング大学院では海外に赴き、日本で認可されていない実験や研究に取り組めます。それにより、より高度な繊維の技術を体得でき、世の中で本当に必要なのは何かを知ることができます。今まで日本では「発明が必要の母」でした。でも、本来は「必要が発明の母」なのです。今、その本来に戻る時期が来ています。そういう意味で、繊維は面白い切り口だと感じています。

繊維開発は省エネ化の鍵を握る

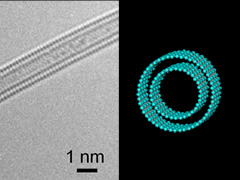

信州大学で進めようとしているのは、炭素を含む有機系の開発です。金属は有限ですが、炭酸ガスなどの炭素は無限にあるため、世の中の多くのものを炭素繊維に変えられれば省資源化が進みます。例えば、電線は重いから垂れていますが、電気を通すカーボン・ナノチューブを活用できるようになれば、線もまっすぐに伸び、それだけ省エネになります。また、今は石油系の製品が主な割合を占めていますが、地球上に豊富なシリカ系を有効活用すれば、より省資源になるでしょう。

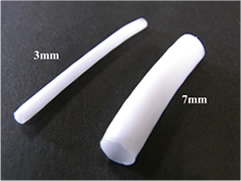

また、今、重要なのは、海底の資源です。鋼鉄のワイヤーロープは、3000mの海底では自重で切れてしまいますが、軽くて強い有機繊維ロープを使うことで今までに採取できなかった深海のエネルギーも取り出せるようになりました。宇宙空間においても、月や火星で鉱物を採取して来るのは、繊維でできた乗り物です。

つまり、繊維開発は、海底資源や宇宙資源の開発の一端を担っているのです。

加えて、今まで繊維の資源は石油素材に頼っていましたが、近年は木や雑草から生まれる繊維やとうもろこし繊維、デンプン繊維、ミルク繊維といった新たな繊維が誕生していたり、海の中のバクテリアでポリエステルを作る技術が生まれています。こうした流れは、環境や時代で変わってくるとは思いますが、現在のひとつの方向性は環境問題にも目を向けた脱化石原料の潜在力の探索です。それに、合成繊維やテープ素材など幅広い用途に用いられるPETは、ポリエチレンテレフタレートという石油からつくられるテレフタル酸とエチレングリコールを原料にして、高温・高真空下で化学反応を起こしてつくられていますが、この熱を抑えればもっと効率よく繊維をつくることができます。地球環境も繊維から考える時代がきています。

標準規格の策定で進む技術開発

日本でも、海外に倣って研究開発に規制緩和や新しい標準規格の策定を絡めなければなりません。そうしないと、せっかく最先端の研究を進めても実用化が進まずに、研究が無駄に終わってしまいます。

新たな規格づくりは、ニーズに応じて安全性や機能性をひとつずつ確かめながら行う必要があります。私はその手始めが土木建築用への応用だと考えています。繊維はいずれ住宅にも応用されるようになるでしょうが、炭素繊維だとコストがかかりすぎるため、それに変わる材料が研究されていくでしょう。建築はこれから大きく変わってくる可能性があります。また、繊維の発展により、医学では手術の方法自体が変わってくるでしょう。結果的に、繊維の研究分野では多様な知識が必要になりますし、さまざまな知識を持った人がチームを組んで研究に取り組む必要が出てきます。これからの繊維研究は繊維の知識だけではなく、化学、物理、生物学、工学に加え、ファッションでは美的感覚など、総合的な知識が必要になります。リーディング大学院では、信州大学内だけではなく、国内外における第一級の複数の研究室の実習を踏まえることで、幅広い知識にふれることができるのです。

このように、繊維はこれまでの構造物の概念を変えてしまう可能性を秘めています。いかに強度を増すか、長く作るか、どう織り込むか、異素材といかに組み合わせるか、ねじりや伸縮性も交え、いろいろな繊維の特性をうまく組み合わせることで、繊維そのものの性質も変えていく時代になりました。ただ硬くて強いだけでよいとされるのではなく、コスト面や資源、環境も踏まえて、繊維はこれからさらに変化し続けます。

信州大学

繊維学部 特任教授梶原 莞爾